留言咨询 热成形零部件性能标准与检验方法

热成形发展背景

随着高强度钢热成形技术的不断发展,人们开始关注于在不同部位获得不同的力学性能分布,进而提高热成形零部件在车身碰撞过程中的综合服役性能。因此,具有梯度力学性能的热成形高强钢零部件得到了汽车制造业的关注与应用。基于高强度钢热成形技术,利用热冲压成形工艺因素中冷却速率与硬度、力学强度间的关系,可以通过控制工艺流程参数来调整淬火过程中的冷却速率,改变热冲压成形后的零部件微观组织,从而获得拥有不同力学性能分布的热成形零部件,使得其在改善车体结构服役性能中起到关键作用。

热成形件性能标准与检验

在了解热成形零件的重要性之后,对于生产出来的零件,我们需要管控它的尺寸、性能。对于供应商提供的热成形部件,产品工程师应该用什么方法来验收呢?我们今天就一起来看看热成形件常见重要参数的常用检验手段。

1、尺寸精度

满足主机厂规定的切边精度和装配精度要求,可使用检具、三坐标测量仪或三维扫描仪进行检测。注意:成形过程中会有料厚的减薄,局部料厚相对于公称料厚的减薄不超过20%。

2、力学性能

热成形后零件的典型机械性能如下表所示:

|

状态

|

屈服强度Rp0.2(MPa)

|

抗拉强度Rm(MPa)

|

断后延伸率

|

|

A80

|

A50

|

A

|

|

终成品

|

950~1250

|

1300~1650

|

4.5

|

5

|

6

|

a. 如无法从全工装样件上获得标准拉伸试样,要保证芯部维氏硬度(HV1/HV10/HV30=400~520),表面洛氏硬度(41~50HRC)范围内。

b. 以上机械性能为热成形之后的零件。

c. 测试方法参考GB/T228.1-2010《金属材料拉伸试验:室温试验方法》。

d. 可进行三点压弯/弯曲试验。

3、表面质量

热冲压件加工表面不允许有裂纹、杂质、起皱、氧化皮、切边拉伤等缺陷。

a. 对于不带镀层的热冲压零件,表面应经过喷丸或其他处理方式去除氧化皮。要去氧化皮,建议使用金属喷砂进行喷丸处理,改用其他方案需得到主机厂的批准。

b. 对于铝硅镀层板,铝硅镀层上不得出现成形相关的压痕或内陷。其镀层厚度见下表所示:

镀层代码

|

每侧镀层总厚度(μm)

|

每侧扩散层厚度(μm)

|

|

典型值

|

范围

|

范围

|

|

AS 40/40

|

21

|

15~30

|

≤12

|

|

AS 75/75

|

35

|

30~50

|

≤16

|

喷丸强度测试仪

4、硬度

零件的硬度指标是判断热成形工艺是否成功的决定性标准。可使用显微硬度计对试样进行硬度测试,测试前需要对试样进行研磨抛光处理。热成形零件的HV10/HV30须在400~520之间。

测试方法可参考《GB/T231.2-2012金属材料布氏硬度试验第2部分:硬度计的检验与校准》。

5、热成形件多项性能无损检验方法:

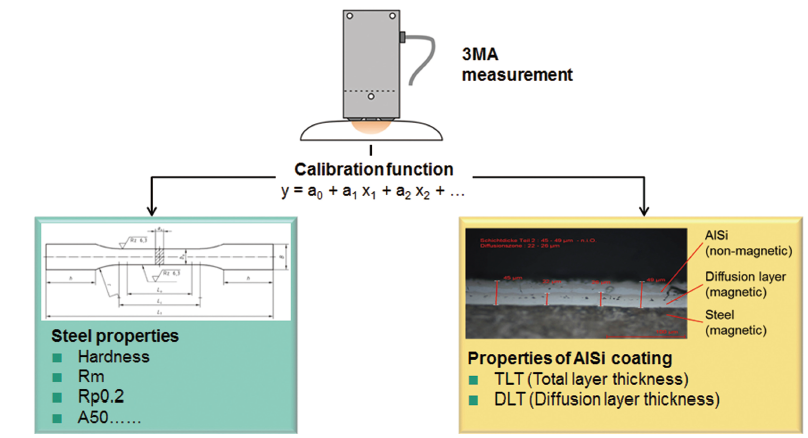

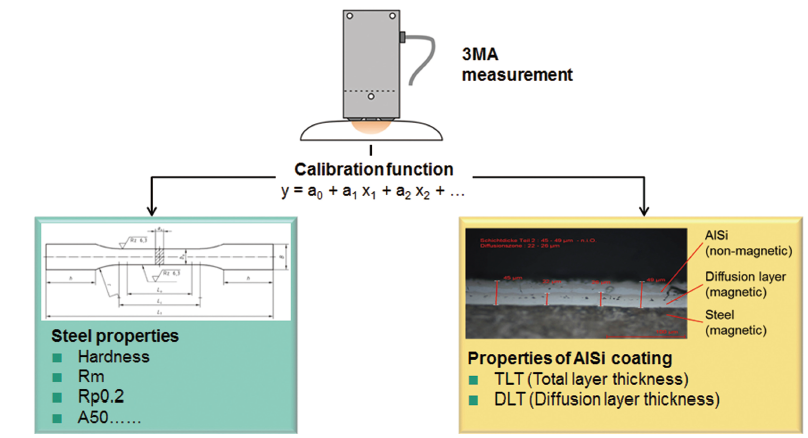

德国Fraunhofer开发的3MA PHS车身热成形件机械性能无损测量技术能够同时测定材料的多种相关质量特征,如硬度或拉伸试验的变量。3MA-PHS快速无损检验技术是热成形零件大批量生产中提升检验效率和检验覆盖率的解决方式。

|

3MA-PHS技术在模具热冲压成形的汽车车身部件中常见检测参数:

● 硬度(HV)

● 抗拉强度Rm

● 屈服强度Rp0.2

● 断裂应变A50 / A80

● 均匀应变AG

● 总涂层厚度TLT

● 扩散层厚度DLT

● 软硬过渡区力学性能扫描测量

|

|

需要了解3MA-PHS无损检验相关技术及设备的,请在页面留言中留下您的邮箱或联系德国3MA系列仪器总代理上海量博实业有限公司。

6、元素组成

成形前后的元素组成满足要求,当然,禁止使用有害物质。元素组成会因为供应商的差异而有所不同,可由供需双方协商确定。

测试方法可参考GB/T4336-2016《碳素钢和中低合金钢多元素含量的测定火花放电原子发射光谱法》。

7、金相组织

热成形零件的基体金相组织为板条状马氏体或马氏体与贝氏体,总脱碳层深度不得超过0.05mm。部分主机厂规定,马氏体含量大于95%。

8、整车碰撞试验

汽车整车碰撞试验中,车身热成形部件会发生吸能变形,但不允许产生碰撞开裂。

汽车碰撞仿真图

热成型件检验技术应用总结

本文简要介绍了热成形零件的几个重要参数,同时对各种性能及参数的检验方法和标准做了描述。

想做好热成形零件的性能检验和品质管控,需以量产的节拍来进行冲压,并去除刚开始的若干个零件,在后面的零件中随机抽取若干个零件,进行相关的尺寸及性能等各方面的检测。在这几个参数中,尺寸精度要求是要达到的基础,其次,更重要的是零件的力学性能要达标。元素分析与金相组织分析是从深层次方面来验证零件的合格性。

如果您对热成形件质量、抗拉强度、屈服强度等机械性能,以及硬度、涂层厚度测量等有需要,上海量博实业有限公司经验丰富的客户服务团队会在工作时间内为您解答有关我们产品,价格,订购和其他信息的问题。

三坐标测量机

三坐标测量机

便携式三坐标

便携式三坐标

三维扫描仪

三维扫描仪

定制专用检具

定制专用检具

拉伸试验机

拉伸试验机

高速拉伸试验机

高速拉伸试验机

喷丸强度测试仪

喷丸强度测试仪

数显硬度计

数显硬度计

便携式硬度检测仪

便携式硬度检测仪

汽车碰撞仿真图

汽车碰撞仿真图