对于机加工的零件,不仅硬度,而且深度分布中的残余应力也会引起关注。磨削烧伤一般用来形容工件在研磨加工过程中造成的任何一种热损伤。为了提供有关研磨部件的微观结构的质量信息,通常使用自然蚀刻法(酸液浸洗法)。此方法不能完全无损地工作。磨削缺陷,例如回火区和再硬化区,将通过酸洗蚀刻过程后表面的变色来指示。只要材料表面的信息足以描述研磨工件的整体质量,此方法就很有用。

|

|

|

| 研磨加工中可能造成热损伤 | 不同类型的热损伤以及它们发生时相对应的温度 | 酸浸法烧伤等级 |

然而,由于研磨而引起的微观结构的热诱导变化和残余应力可能会达到100um或更大的材料深度。而且,这样的深磨缺陷可以被“隐藏”,例如,被具有适当的微观结构和残余应力的材料覆盖。在这种情况下,将无法通过表面自然蚀刻(酸洗法)来检测所有的磨削烧伤。

多年来,3MA已用于无损检测和表征磨削烧伤。德国Fraunhofer IZFP无损检测技术研究院已与工业伙伴合作开发3MA的此类应用。作为与慕尼黑工业大学的研究合作伙伴FZG进行的一项研究项目(FVA第453号)的一部分,检查了受磨削影响的那些齿轮的承载能力与齿轮齿面的硬度(Hd)和残余应力(RS)之间的关系。

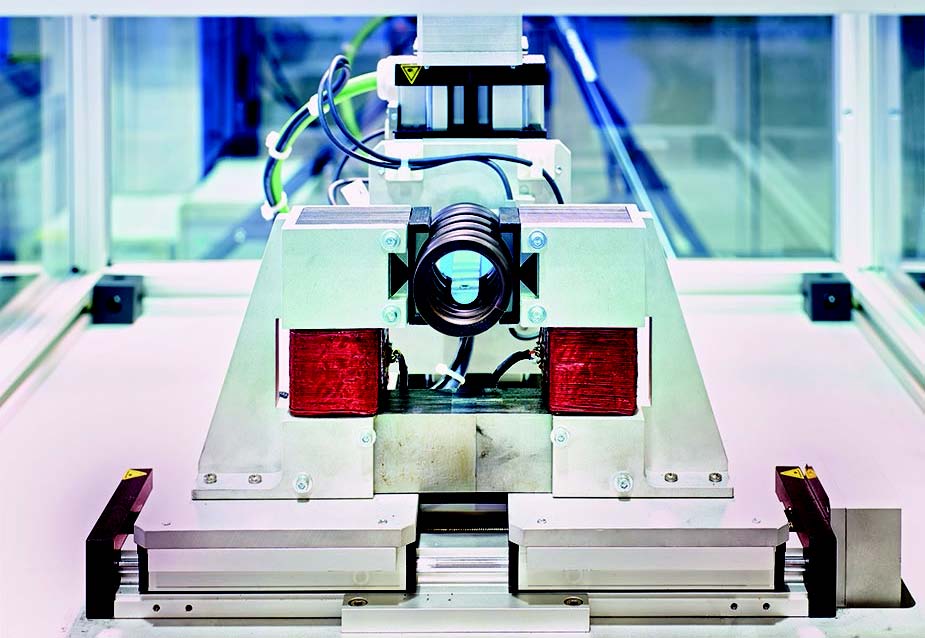

在3MA技术的基础上,对齿轮进行了无损检测,因此可以在运行测试中系统地检查被测试的齿轮的齿面负载能力以及齿面材料性能的变化。开发了一种经过特别改装和小型化的3MA探头,然后将其集成到多轴操纵系统中(见如下左图)。这种综合式的“3MA齿轮扫描仪”可以在曲折形的表面扫描中扫描齿面。

|

|

|

| 3MA齿轮磨削烧伤扫描仪系统 |

深度相关材料特性的校准结果: (a)深度为0.1、0.2、0.3、1.0和3.0 mm时的硬度Hd,以及 (b)深度为0、0.01、0.02、0.04和0.06毫米的残余应力RS |

|

为了进行校准,将3MA测量参数记录在具有不同程度磨削损伤的未损坏齿轮上。随后,使用参考方法(维氏硬度和X射线衍射法)测量这些齿轮中硬度Hd和残余应力RS的梯度分布。在此数据库上,将3MA系统校准为在材料深度为0.1、0.2、0.3、1.0和3.0毫米时的硬度(Hd),并在深度为0.00、0.01、0.02、0.04,和0.06毫米(见如上右两图)。结果表明3MA参数与Hd和RS之间具有非常好的相关性;Hd校准的RMSE值为3HV,RS校准的RMSE值为10 MPa。

下图显示了经过校准的3MA系统在具有不同程度磨削损伤的齿轮上的应用。磨削烧伤分级表显示了曲线标记的含义。

|

|

| 硬度曲线 | 残余应力 |

3MA在齿轮上进行的测量结果显示出不同程度的磨削损伤(代号为FA0-II、FB1-II、FB2-II、FB3-II、FD3-II、FE3-II)

| FA0-II | 无磨削烧伤/研磨损伤 | FB1-II | 轻度回火区,小于齿面10% |

| FB2-II | 轻度回火区,齿面的10%到25% | FB3-II | 轻度回火区,> 齿面的25% |

| FD3-II | 强回火区 | FE3 | 二次淬火 |

用3MA技术可校准的不同类型的磨削烧伤分级表

由于上海量博实业有限公司展示的这种3MA技术的应用是完全无损的,因此可以根据需要经常在磨削过的齿轮的应力测试期间重复进行这种硬度和残余应力分布的测量。这些研究可以详细分析应力测试过程中磨削损伤程度与齿轮性能之间的关系。Hd硬度和RS残余应力轮廓中与齿轮耐久性相关的特征可以被识别,从而可以基于3MA的测量结果预测磨削齿轮的承载能力(点蚀疲劳强度)。

硬度(Hd)和残余应力(RS)的深度分布的无损确定不仅对齿轮有用,而且对其他经过高精度加工的组件(例如轴承、气门弹簧)也很有用。这些高性能零件的生产过程包括几个步骤,这些步骤导致成品的Hd和RS深度分布图复杂。可以使用下图所示的3MA“阀门弹簧多层无损扫描仪”无损确定这些参数。如图所示,硬度Hd可以在0.25、0.50、1.00和2.00毫米的材料深度处确定,残余应力RS可以在0.00、0.05、0.10、0.20和0.30毫米的深度处确定。

|

|

| 3MA阀门弹簧的硬度和残余应力多层无损扫描测量系统 | 3MA多层无损扫描仪应用于确定深度相关的硬度(Hd)和残余应力(RS) |

3MA是指“微磁、多参数、微观结构和应力分析”为特征的综合无损测试技术,更多3MA技术应用资讯,可联系上海量博实业或查阅3MA系列产品信息。

这款应力和硬度自动无损扫描检测仪,用于硬度和残余应力深度分布图的无损检测-在不同测量深度下的硬度和残余应力-不会破坏样品,仅需不到一分钟的测量时间。

查看更多