材料为了提供具有所需强度、形状和表面质量,须进行表面热处理和机械加工工艺。通过表面淬火硬化,渗碳、感应淬火或氮化来硬化材料的表面将增加表面耐磨性,疲劳强度,耐腐蚀性和抗摩擦性能,而不会损害材料的整体韧性。通常,当进行表面淬火硬化处理时,工件已经成型或铣削为其成品形状。因此,通常须随后去除由于硬化热处理而不可避免的淬火变形。而首要任务就是确定工件在淬火后的质量状态特征。

从左到右,三种重要的表面淬火硬化方法,分别是表面渗碳淬火硬化,渗氮氮化处理和感应淬火硬化

表面淬火硬化工件关键的质量特征是硬化深度,即感应淬火后的表面硬化深度(SHD),渗碳后的表面渗碳硬化深度(CHD),渗氮后的渗氮氮化硬度深度(NHD), 以及例如在激光淬火硬化之后的熔合硬度深度(FHD)。此外,表面和整个表层的硬度和残余应力值,甚至硬度和残余应力的深度分布曲线也很重要,以确保此类工件的质量。实验室通常确定铁质材料的质量相关材料特性。

|

|

常规实验室破坏式CHD测量示例,带有硬度梯度评价曲线

但是,当今的工业生产具有高度自动化的特点,这就是为什么也有必要使质量检查自动化。原材料,半成品和终产品的质量特征不仅应在材料实验室中确定,而且还应与生产平行或嵌入生产中。关键的材料特性应连续且完整地记录下来,以监视甚至控制制造过程,从而在质量、效率和成本方面优化它们。这些目标只能通过应用适当的无损检测(NDT)方法来实现。

经过适当的调试后,所有这些材料参数,如感应淬火后的表面硬化深度(SHD),渗碳后的表面渗碳硬化深度(CHD),渗氮后的渗氮氮化硬度深度(NHD), 以及例如在激光淬火硬化之后的熔合硬度深度(FHD),都可以通过我们上海量博实业总代理的德国Fraunhofer IZFP研制的3MA微磁综合无损测试技术非破坏地确定。3MA是四种微磁方法井然有序地技术组合,分别是巴克豪森噪声(BN),切向磁场强度的谐波分析(HA),多频涡流分析(EC)和增量磁导率(IP)。下图显示了CHD和SHD校准结果。对于所有表面淬火硬化热处理机制,3MA测试系统不仅可以无损伤地确定淬火硬化深度,而且还可以确定表面硬度,芯部硬度以及两者之间的一系列剖面梯度硬度值。

|

|

热处理淬火硬化深度的标定结果:(a)表面硬化深度(CHD)和(b)表面硬化深度(SHD)

通过对未在这些校准中使用的零件进行验证测量,可以确定RMSE值,即渗碳层深度CHD的非破坏性和破坏性测量数据之间的平均偏差为0.07 mm,SHD为0.13 mm。先前已经描述了使用3MA测定熔合硬度深度FHD的应用。3MA用于确定NHD的结果尤其令人印象深刻,例如在活塞环中。氮化层深度NHD的典型值在60至100 um之间。已发现,对于用3MA非破坏方式测定的氮化硬度深度NHD值,其重现性优于通过金相研究(Nht700试验)确定的值。

|

|

|

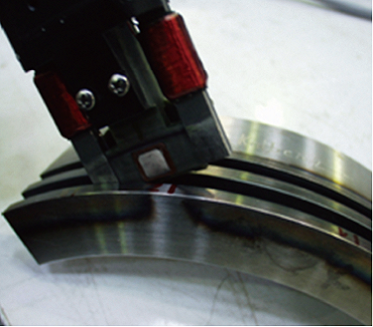

3MA用于非破坏检测表面热处理的淬火质量[CHD/NHD/SHD/FHD/硬度]的零件示例

以前,NDT技术几乎专门用于缺陷检测,以防止安全相关结构投入使用后发生灾难性故障。 但是,如今无损检测的作用已经扩展,它涵盖了产品生命周期的所有阶段,从原材料到生产到运营,处置和回收再利用。

同时,NDT无损检测在生产中的应用已成为现代工业中必不可少的部分,从微观结构,条件和性能方面表征材料是当今生产集成无损检测技术的重要任务。在这种情况下,本文所提的3MA“微磁”方法(微磁、多参数、微观结构和应力分析)可能是此类技术的突出代表。3MA微磁综合无损测试技术可对所有铁磁材料进行非破坏性表征,从而在微观水平上显示出与微结构的磁相互作用和应力。

在3MA无损测试技术的应用中,四种微磁方法的组合对于获得正确和可靠的结果非常重要。这种方法,也促使3MA技术在研究和工业领域中被广为接受。更多资讯,可联系上海量博实业或浏览3MA系列产品信息。