众所周知,在车身结构的增强元件中使用热冲压成形钢或模压硬化钢(PHS)可以以适当的成本显著减轻车辆的重量。但是,热成形PHS零件的生产也非常具有挑战性。如今,OEM和供应商提供了多种基于定制钢性能和适应涂层系统的PHS产品,包括整体式和补丁式坯料,定制的回火坯料(TTB),定制的焊接坯料(TWB)和定制的轧制坯料(TRB)。因此,迫切需要能够准确监控PHS热成形部件生产过程的方法,以将其保持在固定的目标并确保所有成形中的PHS产品都满足高质量要求。这对于保持和提高其在全球市场中的竞争力对汽车行业非常重要。

|

|

汽车车身增强安全高强度热成形部件示例

PHS热成形部件的机械性能/力学强度不会在炼钢厂的多种工艺中进行调整,而只能在后续的热成型中才能调整。为了满足材料规格,须将加热、成型和淬火期间的所有工艺参数保持在严格的公差范围内。然而,过程干扰,例如熔炉故障、压制模具的磨损或压制机中冷却回路的故障,都可能影响材料质量。如果加热的坯料在炉子和压机之间转移时冷却得太快,也会导致材料性能下降。对于涂有AlSi的毛坯,在熔炉中会形成复杂的涂层结构。为了获得期望的冲压硬化效果和涂料附着力,该涂层结构须满足严格的规格。

冲压板材及汽车热成形高强度钢板22MnB5/15B22的抗拉强度-总伸长率分布图

自从2004年PHS热成型部件在大规模汽车生产中开始使用以来,德国Fraunhofer IZFP无损检测技术研究院已经研究了3MA在PHS车身零件生产中用于质量保证和过程监控的应用可能性。基于标定的3MA技术,可以无损测定PHS材料的硬度、抗拉强度/拉伸强度/抗张强度(Rm)、屈服强度/弹性极限(Rp0.2)、断后延伸率/断裂伸长率(A50)和均匀伸长率(Ag)的定量值、铝硅涂层厚度等。3MA工作曲线通常是用特定钢种校准。每种涂层类型都可以单独校准,也可对TWB中的可硬化和不可硬化部件使用不同的校准功能。下图显示了22MnB5牌号铝硅(AlSi)涂层钢板的校准结果。通常,对于硬度和抗拉强度Rm,3MA相关性参数相对更好。

|

|

|

|

另一方面,实际应用表明,批次或供应商的变化对3MA校准功能没有可检测的影响。广泛的AlSi涂层通常会形成具有由铁磁性Al-Fe相组成的扩散层的涂层结构。除了钢板基材,此扩散层还将对3MA信号产生叠加贡献,这与钢材的信号贡献是有区别的。 如图所示:

涂有AlSi的PHS零件的Barkhausen噪声(BN)信号(左)和增量磁导率IP信号(右): 特征性的双峰结构清晰可见

巴克豪森噪声(BN)信号以及某种程度上的增量磁导率(IP)信号均显示出特征性的双峰结构。当比较涂覆的和未涂覆的片材上的测量值时,表明由钢基底产生出现在较高磁场H处的外峰,而位于较低磁场H处的内峰是由铁磁扩散层产生的。内峰的高度取决于该扩散层的量。因此,某些3MA测量参数与扩散层厚度(DLT)相关。此外,还有3MA测量参数,这些参数取决于3MA探头与钢质基材之间的空间距离。

这些参数可用于确定AlSi涂层的总厚度(TLT)。DLT和TLT的值与PHS零件的进一步加工有关,因为它们会影响可焊性和可涂性。在耗时的炉子过程中,AlSi涂层被烧入钢中。在此期间,扩散层正在显影。因此,DLT和TLT的值是控制熔炉中适当加工的重要措施。由于这些原因,PHS热成形件生产商对测量这些涂层的性能也非常感兴趣。如下图校准图所示,使用3MA可以做到这一点。精度(RMSE = 1.0um和1.7um)足以评估涂层质量。

|

|

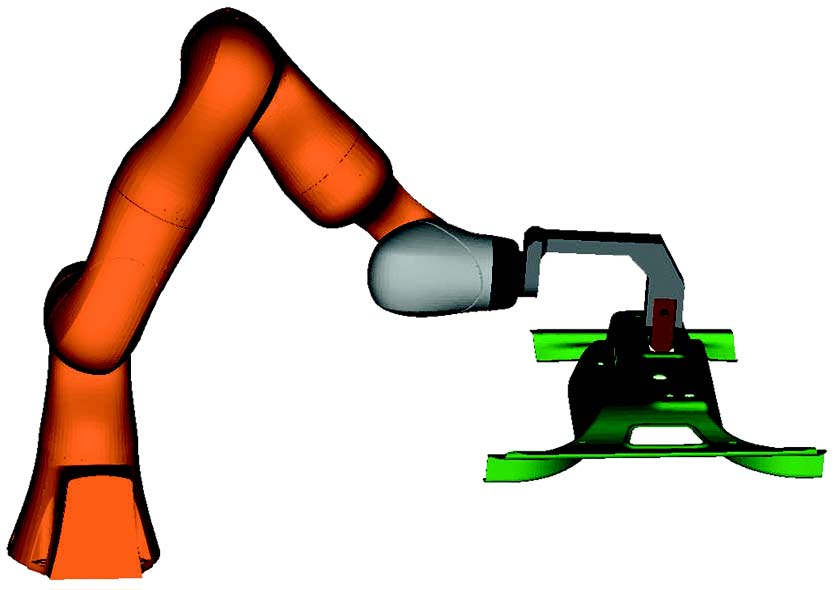

3MA技术可以手动应用于PHS热成形件生产中。此外,已经开发了基于常规或协作机器人的自动化3MA系统。同时,针对3MA技术在PHS热成形件机械性能无损测试上的应用,3MA系列产品总代理上海量博实业有限公司随设备交付基础的校准数据库,并提供专业技术支持和售后指导,为用户调试优化和建立健全用户适用的定制化工作曲线数据库。工作曲线适用于所有类型的钢件毛坯和涂层(如AlSi)以及常用的板厚。校准完成后,可以在单个测量步骤中同时确定所有校准目标量。

|

|

多样化3MA热成形件机械力学性能无损测试系统:手动和自动化

如下左图是在PHS部件上进行测量后重新显示的3MA结果的屏幕截图。测量时间仅为三秒钟。由于3MA探针的视场直径仅为1-2 mm,因此3MA可以用于检查材料性能的急剧转变,因为它们在特制回火坯料(TTB)中是推荐选择。 如下右图所示,可以使用3MA检测到在这种急剧转变中硬度和其他机械性能的发展。硬度,抗拉强度Rm,屈服强度Rp0.2等的此类测量曲线无法通过常规破坏性测试方法确定。因此,3MA提供了破坏性测试无法获得的其他信息。

|

|

同时,PHS热成形件机械力学性能测试是典型的3MA技术成熟应用领域。汽车行业几乎所有生产PHS的OEM和供应商都在使用3MA PHS热成形件机械性能无损测试系统。

此外,PHS热成形件的连接始终会承受不规律的风险,从而影响相连关节的静态和动态强度。对于PHS热成形件焊接,3MA系统还可以提供有价值的测量信息,以确保质量和过程监控。在电阻点焊(RSW)的情况下,焊缝的强度主要由焊核的大小和质量决定。结果表明,3MA综合无损测试技术可以准确确定焊点熔核的大小。如果应将PHS激光焊接,则铝硅涂层可能会成为问题。因此,涂层被激光部分烧蚀。同样,可以使用3MA技术通过确定残留涂层的厚度来验证哪些部分的烧蚀是成功达标的。更多相关资讯,请联系3MA总代理上海量博实业有限公司,或访问3MA产品信息库。